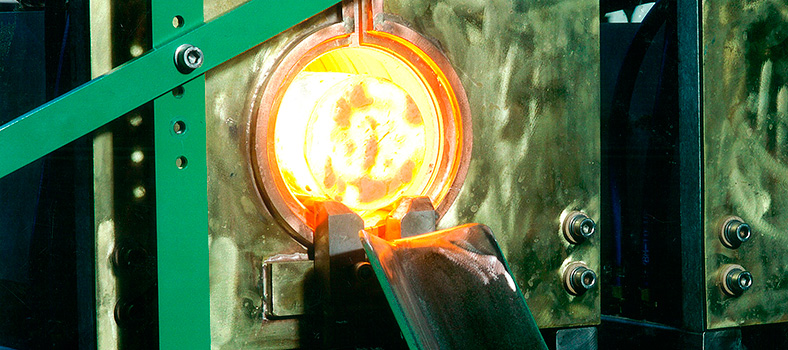

FORJA aplicando inducción

Calidad

Debido a que los tiempos de calentamiento son mucho más cortos que en los hornos convencionales, la superficie de las piezas no presenta oxidaciones y la producción de cascarilla es mínima.

Control

La temperatura que deseamos en las piezas es muy facilmente ajustable, así como la selección de piezas buenas-malas a la salida del equipo de inducción.

Disponibilidad

En un horno de combustible es necesario precalentarlo durante un tiempo del orden de 1 o 2 horas antes de empezar a producir piezas. Con un equipo de inducción, en algunos segundos después de iniciar el trabajo, ya hay piezas disponibles a la temperatura adecuada.

Automatización y reducción de la mano de obra

La automatización de un equipo de inducción es relativamente sencilla, con lo que se precisa mucha menos mano de obra que en un horno convencional.

Localización exacta del calor

Es una ventaja muy importante cuando se trata de forjar piezas con solo una zona deformada.

Mejor rendimiento térmico

Al generarse el calor en la propia pieza y no necesitar calentar una gran cámara, el rendimiento térmico es muy superior al de un horno convencional.

Conclusión

Las instalaciones de calentamiento por inducción son hoy un elemento fundamental a tener en cuenta por el fabricante de piezas forjadas, por las grandes ventajas que pueden reportarle.

La utilización del calentamiento por inducción en todas aquellas piezas en lo que esto sea posible, permitirá no sólo mejorar sensiblemente la calidad de las piezas obtenidas sino también aumentar la producción, disminuir los costos y proporcionar a personal de las forjas un sistema cómodo y limpio de trabajo.